Ny teknologi skal gøre produktion billigere og smartere

På Det Tekniske Fakultet på SDU foregår der et bredt samarbejde, der med hjælp fra moderne teknologier skal starte en mindre revolution indenfor produktionsbranchen.

For de fleste mennesker vil ordene ”smartere emnetilfødningsteknologi” ikke skabe den største reaktion, men for mange virksomheder landet over, vil de kunne betyde store besparelser og mindre besvær.

Det er, hvad adjunkt på SDU, Simon Faarvang Mathiesen arbejder med.

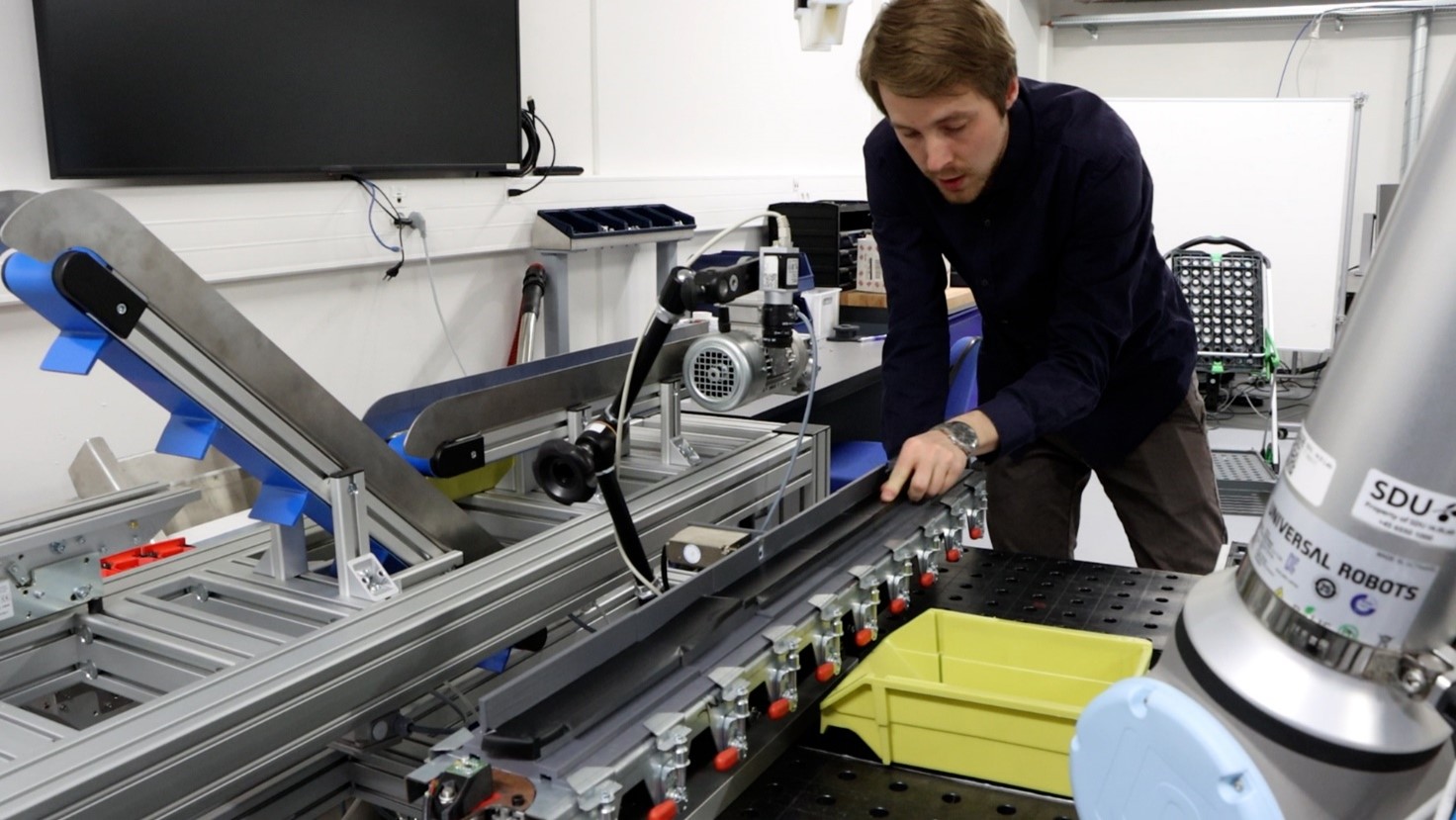

Han er ved at færdiggøre et knap 10 år langt projekt som en del af produktionsklyngen MADE i samarbejde med SDU, Danfoss, Lego Group og Technicon, der potentielt kan sætte gang i en mindre revolution indenfor produktionsverdenen.

Emnetilfødning er den proces i en automatiseret produktion, hvor komponenter transporteres hen til et håndteringssystem, for eksempel en robotarm. Det lyder måske nemt, men for at et automatisk håndteringssystem skal virke, skal komponenterne, altså emnerne, vende rigtigt og ligge det samme sted.

At udvikle sådan et emnetilfødsningssystem kan være både kompliceret og dyrt, men med Simons teknologi kan gøres væsentligt nemmere. Her forklarer han hvordan.

Hvad er det unikke ved dit system?

Klassisk emnetilfødning er et fysisk problem. Man skal sørge for, at emnerne altid vender på den rigtige måde og ligger det samme sted, så man kan samle dem blindt op. Det er også det, vores system gør, men vi har lavet en måde, hvorpå man kan opsætte en klassisk emnetilfødningsopgave meget nemmere ved at bruge nogle smarte teknologier som f.eks. simulering. Simulering bruges til at designe systemerne, uden at man skal prøve sig frem ved at bygge dem først.

Udover simulering bruger du også kunstig intelligens og 3D-print. Har det været svært at få de her teknologier til at virke sammen?

Ja, altså udfordringen er, at når vi vil introducere et nyt emne, så skal der designes en løsning, der sørger for, at emnet vender rigtigt. Det, som vi har gjort i det her system, er, at vi har elimineret noget af besværet ved at bruge AI.

Vi har en kamera-baseret løsning, der holder øje med, om emnerne vender rigtigt. Hvis de ikke gør det, så bliver de sparket af et lille mekanisk stempel. Den mere moderne AI-del er, at vi kan træne et neuralt netværk til at genkende, hvordan emnerne vender, uden at vi skal programmere, hvordan den skal genkende det. Den lærer, at sådan ser det ud, når den vender på den her måde, og sådan ser det ud, når den vender på en anden måde. Så kan man automatisk træne algoritmen, som sørger for at holde øje med, hvordan emnerne kommer forbi.

Derudover simulerer vi, hvordan emnerne bevæger sig i vibrationsfødere. Så emnerne vender rigtigt, og man altså ikke skal have et stempel, der smider bestemte emner af. Her bruger vi også machine leraning til at optimere, så vi får den bedst mulige performance.

Så systemet, hvor emnerne går igennem og bliver sorteret fra, bliver udviklet af AI og så 3D-printet?

Ja, lige præcis. I stedet for at du manuelt skal designe dem ud fra din bedste erfaring, teste og ændre på det, indtil det virker, så vi kan simulere os frem til en løsning, der udfører den rigtige orientering.

Ifølge en artikel fra MADE tager det typisk 200 ingeniørtimer at udvikle et emnetilfødningssystem. Hvor lang tid ville det tage for det her system?

Der vil altid være specielle cases, hvor det tager længere tid end andre, men vi går efter en gennemsnitsimplementeringstid, hvor det tager et par døgn at finde en løsning, og så skal den så 3D-printes. Det er jo bare at sætte den til at printe. Det kan tage et par timer men kommer meget an på 3D-printeren.

Hvad er det, I skal arbejde videre på nu?

Projektet er faktisk ved at nærme sig sin slutning. Vi har udviklet de kerneteknologier, der skal bruges, og nu er vi ved at undersøge, hvor langt vi kan komme. Altså, hvor fejler det? Hvor gør det ikke? Hvor giver det mening at anvende det her?

Og så er vi ved at bygge selve hardwareen, der understøtter vores designproces. Den er vi ikke færdig med. Vi er meget opsatte på at kunne lave det, der hedder fleksibel automation. Her kan man i en stor udstrækning bruge det samme udstyr til at lave emnetilfødning på forskellige emner.

Der er mange små og store, danske virksomheder, hvor det ikke er rentabelt at automatisere deres produktion, fordi maskinerne med tiden vil komme til at stå stille. Der vil vi lave det sådan, at man ved at skifte små dele ud, kan bruge det samme udstyr til flere opgaver. Så den kører fire timer den ene dag med det ene, fire timer den anden dag med noget andet. Og så kunne man bevæge den rundt i produktionen, for emnetilfødning foregår mange steder.

Hvis du skulle sætte ord på, hvor stor en udvikling det her er, hvad ville du så sige?

Forskningsresultaterne har gode udsigter, hvis det lykkes, hvilket alt tyder på, så er det jo potentielt en helt ny enabler for at automatisere lav- og mellemvolumenprodukter. Det kan blive ret stort, men det afhænger af, hvordan det bliver modtaget.